Di pratîka hilberînê de, dema ku aluminium, magnezyûm û aligirên wan wellandin bi gelemperî, guhêrbar tê bikar anîn, ji ber vê yekê di pêvajoya welding a veguhêzbar de, dema ku perçeya xebatê katod e, ew dikare fîlima oksîdê rake, ku dikare fîlima oksîdê ya ku li ser hatî çêkirin rake. rûbera hewza helandî; tungsten zehf zehf e Dema ku katod tê bikar anîn, elektroda tungsten dikare were sar kirin, û di heman demê de, têra elektron dikare were derxistin, ku ev yek ji aramiya arkê re dibe alîkar, da ku hem jî bêne hesibandin, hem jî welding. pêvajo dikare bi hêsanî bimeşe.

Lêbelê, dema karanîna hêza AC-ê, pirsgirêkên jêrîn jî derdikevin: Pêşîn, ew ê pêkhateyek DC-ê çêbike, ku zirarê ye; ya duyemîn, hêza AC di çirkeyê de 100 carî ji xala sifir derbas dibe, û divê tedbîrên aramkirina arkê bêne girtin.

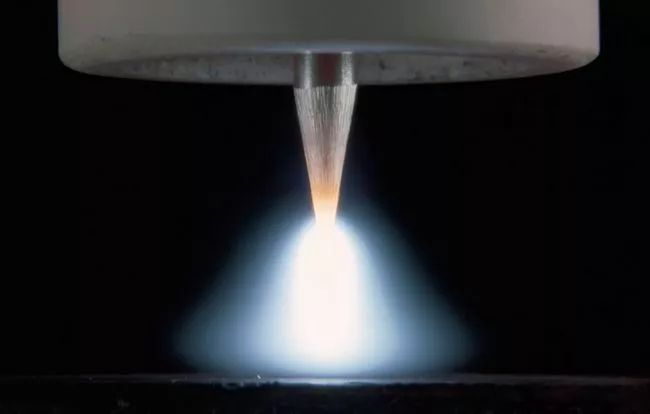

Ya jêrîn bi gelemperî hilberîn û rakirina pêkhateya DC-ê destnîşan dike.

Di rewşa kemera AC de, ji ber cûdahiyên di taybetmendiyên laşî yên elektrîkî û germî û pîvanên geometrîkî yên elektrodê û metala bingehîn de, guheztina stûna kemerê, tundiya zeviya elektrîkê û voltaja kemerê di du nîv çerxên herika AC de ne. asîmetrîk, çêkirina arkê niha Her weha ne sîmetrîk. Di nîvê çerxa katoda stûna tungstenê de, gihandina stûna kemerê zêde ye, şiyana qada elektrîkê piçûk e, voltaja arkê kêm e û herikîn mezin e; di nîvê çerxê de dema ku metala bingehîn katod be, rewş berevajî ye, voltaja arkê bilind e û herikîn piçûk e. Ji ber asîmetrîya herikê di du nîv çerxên de, herikîna kemera AC dikare ji du beşan pêk tê were hesibandin, yek herika AC ye, û ya din jî herika DC ye ku li ser beşa AC-ê hatî danîn, û ya paşîn. pêkhateya DC ye. Diyardeya ku pêkhateya DC di kevana AC de çêdibe jê re bandora rastkirina welding a argon a tungsten AC tê gotin. Ev bandora rastkirinê ne tenê di dema welding AC TIG ya aluminium de heye, lê di heman demê de dema ku taybetmendiyên laşî yên du materyalên elektrodê pir cûda ne jî çêdibe. Ev pirsgirêk di heman demê de dema welding alloyên wekî sifir û magnesium bi AC re jî heye. Tewra gava ku heman materyal ji bo welding AC tête bikar anîn, ji ber cûdahiya di navbera geometriya elektrod û perçeya xebatê û şert û mercên belavbûna germê de, dê pêkhateyek DC hebe, lê nirx pir piçûk e û bandorê li xebata normal a amûrê nake.

Welding argon a Xinfa xwedan qalîteya hêja û domdariya xurt e, ji bo hûrguliyan, ji kerema xwe kontrol bikin:https://www.xinfatools.com/tig-torches/

Ger taybetmendiyên elektrîkî û termofizîkî yên metala bingehîn û elektrodê cûda bin, wê asymmetrya jorîn girantir be, û pêkhateya DC dê mezintir be. Berevajî vê, taybetmendiyên elektrîkî û termofizîkî yên metala bingehîn û elektrodê ne pir cûda ne, û cûdahiya belavbûna germê di navbera her duyan de tenê ji hêla pîvanên geometrîkî yên cihêreng ve çêdibe, û bandora rastkirinê ne diyar e. Mînakî, di welding MIG de, têla welding û perçeya xebatê bi gelemperî ji heman materyalê têne çêkirin, ji ber vê yekê asîmetrîya jorîn ne diyar e, û hêmana DC ya piçûk dikare were paşguh kirin.

Arasteya pêkhateya DC-ê heman rêgeza heyî ya di nîvê çerxa katoda pola tungstenê de ye, ku ji maddeya bingehîn berbi stûna tungstenê diherike, ku di dema weldingê de bi dabînkirina hêzek DC-ya erênî re wekhev e. Ji ber hebûna pêkhateya DC, yekem, rakirina fîlima oksîdê ji hêla katodê ve dê qels bibe, û ya duyemîn jî, beşek ji herikîna magnetîkî ya DC dê di navika hesinî ya transformatora welding de çêbibe, û ev beşa herikîna magnetîkî ya DC dê li ser herikîna magnetîkî ya guhezbar a orîjînal were danîn, ku hesin çêdike. Dibe ku navik di yek alî de bigihîje têrbûna magnetîkî, û di encamê de zêdebûnek mezin di heyama heyecana transformatorê de çêbibe. Bi vî awayî, ji aliyekî ve dê windabûna hesin û windabûna sifir a trafoyê zêde bibe, kargêrî dê kêm bibe û germahiya hewayê dê zêde bibe; ji hêla din ve, dê forma pêlê ya weldingê bi giranî were guheztin, û faktora hêzê dê kêm bibe. Vana dê bandorên neyînî li ser şewitandina domdar a arkê bikin.

Dema şandinê: Gulan-08-2023