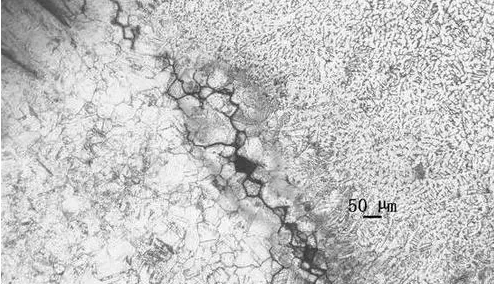

Teqên welding wekî çîna herî zirardar a kêmasiyên weldingê, bi giranî bandorê li performans û ewlehî û pêbaweriya strukturên welding dike. Îro, em ê ji we re bibin ku yek ji celebên kêşan nas bikin - pişkên laminated.

01

Tevlîheviyên ne-metalîk, plakaya pola di pêvajoya gêrkirinê de dê hin tevlêbûnên ne-metalîk ên di hundurê pola de bin, hwd. (wekî sulfîd, silîkat) ku li bendek paralel bi rêça gêrkirinê ve tê gêr kirin, û di encamê de di taybetmendiyên mekanîkî de cihêrengiyek çêdibe. pola, tevlêbûn strukturên welded in ku ji faktorên potansiyel rijandina laminar hilberînin, lê di heman demê de sedema sereke ya hilberîna rijandina laminar jî ye.

02

Stresa tengezariyê, ji ber çerxa germî ya weldingê, girêkên wellandî dê hêzek astengî xuya bikin, ji bo pêvekek stûr a tê rijandin, bi şeklê T-yê û hevgirêdanên xaç, di pîvanên weldingê de di bin şert û mercên heman şertan de, tengasiyek tengahî an çîçek krîtîk heye. hêza tengezariyê, dema ku ji vê nirxê mezintir dibe ku rijandina laminar çêbike.

03

Belavbûna hîdrojenê, hîdrojen promotorê şikestandinê ye, ji ber belavbûna hîdrojenê û di molekulekê de tê berhev kirin da ku stresa herêmî bi rengek berbiçav zêde bibe, dema ku hîdrojen di dawiya pêşveçûna tevlêbûnên ne-metalîk û windabûna metal de di nav tevlêbûnê de kom dibe. adhesionê, û dê di şikestina taybetmendiyên şikestina hîdrojenê de, tevlêbûnên cîran ên di metalê de werin derxistin.

04

Taybetmendiyên maddî yên dêûbav, her çend tevlihevî sedema sereke ya rijandina laminar in, lê taybetmendiyên mekanîkî yên metalê jî bandorek pir girîng li rijandina laminar dike. Zehmetiya plastîk a belengaz a metalê, îhtîmala şikestina berbelavbûnê, ango berxwedana belengaz li hember çirandina laminar.

Bi www.DeepL.com/Translator re hatiye wergerandin (guhertoya belaş)

Amûrên welding Xinfa xwedî taybetmendiyên kalîteya bilind û bihayê kêm e. Ji bo hûragahiyan, ji kerema xwe biçin:Welding & Cutting Manufacturers - China Welding & Cutting Factory & Suppliers (xinfatools.com)

Ji bo ku pêşî li hilberîna şikestinên laminar were girtin, di pêvajoya sêwirandin û çêkirinê de ya sereke ev e ku meriv ji stresa rêwerziya Z û berhevdana stresê dûr bixe, tedbîrên taybetî wiha ne:

1. Sêwirana hevbeş baştir bikin da ku çewisandina bisînor kêm bikin. Tedbîrên taybetî yên wekî: dê dirêjkirina dawiya plakaya arkê bi dirêjiyek diyar ve bibe, bandora pêşîlêgirtina şikestinê heye; verastkirina weldê biguhezînin da ku rêça stresa girêbestê ya weldê biguhezînin, plakaya kemerê ya vertîkal berbi plakaya kemerê ya horizontî biguhezînin, pozîsyona weldê biguhezînin, da ku hevgirtina arasteka tevahî ya hêzê ya paralel bi qata gêrkirî re, pir çêtir bibe. performansa hêsirkirina antî-laminar.

2. Rêbaza weldingê ya guncan bipejirînin, karanîna rêbaza weldinga hîdrojenê ya kêm xweş e, wek mînak welding bi mertalê gazê, welding arc di binê avê de meyla qirika sar piçûk e, ji bo baştirkirina performansa rijandina antî-laminar dibe alîkar.

3. Bikaranîna materyalên welding-hevhevkirî yên kêm-hêz, metala weldê xwedan nuqteyek hilberînê ya kêm e, nermbûnek bilind e, çêkirina hêsan a hişk di weldê de tê berhev kirin û qada germ-bandorê ya ziraviya materyalê bingehîn kêm dike, dikare performansê baştir bike. yên dij-laminar çirandin.

4. Di karanîna teknolojiya welding de, karanîna tîrêjê îzolekirina rûberê; welding sîmetrîk, da ku belavkirina tengahiyê hevseng be, giraniya çewisandinê kêm dike.

5. Ji bo ku pêşî li rijandina laminar a ku ji ber şikestina sar ve hatî çêbibe, divê em bi hemû hêza xwe hewl bidin ku hin tedbîran bigirin ji bo pêşîgirtina li sarbûna sermayê, wek baştirkirina pêşgermkirinê û kontrolkirina germahiya navberê, û hwd. Wekî din, em dikarin rêbazên kêmkirina stresê jî bipejirînin. wek helandina navîn.

6. Em dikarin pîvana weldê jî kontrol bikin, lingên welding ên piçûk, pêvajoya welding-ê pir-kanal bikar bînin.

Bi www.DeepL.com/Translator re hatiye wergerandin (guhertoya belaş)

Dema şandinê: Tebax-24-2023